Hy CNC加工を選択する理由

購入手順

1:簡単な見積もりのために、CADファイルまたはサンプルを送信します。

2:部品仕様を構成し、リードタイムを選択します。

3:お客様の要件に従って厳密に部品を生成します。

4:空中または海で時間通りに部品を良好な状態にします。

CNC加工用の材料

CNC加工の表面仕上げ

機械加工された部品のサービスのある表面仕上げは、Hyluoの主要な表面処理の下で利用できます。

陽極酸化

陽極酸化は、アルミニウム合金を保護し、耐食性と接着を改善し、酸化の色を増加させるために最も一般的に使用されます。

ニッケルメッキ

ニッケルメッキは、部品の表面にニッケルの層をプレートし、耐食性を改善し、光沢と美しさを増やすことができます。

黒い酸化物

黒い酸化物は、鋼、ステンレス鋼、銅で使用される変換コーティングです。部品の耐食性を改善できます。

サンドブラスト

サンドブラストは、高速砂の流れの影響を使用して、部品の表面をきれいにして粗くすることです。異なる粗さを選択できます。

エレクトロポリッシング

エレクトロポリッシングは、DCイオン化反応を介して部品の表面に微細なバリを溶解し、部品を明るくきれいにします。

研磨

研磨すると、部品の表面が滑らかで明るくなります。腐食を防ぎ、酸化を除去し、サービス寿命を改善することができます。

スプレーペインティング

スプレーペインティングは、空気中に部品の表面にコーティング材料(塗料、インク、ワニスなど)をスプレーすることで、部品をカラフルにすることができます。

パウダーコーティング

部品の表面に粉末コーティングを行った後、部品の耐摩耗性、耐食性、アンチエイジングを改善できます。

CNC加工FAQ

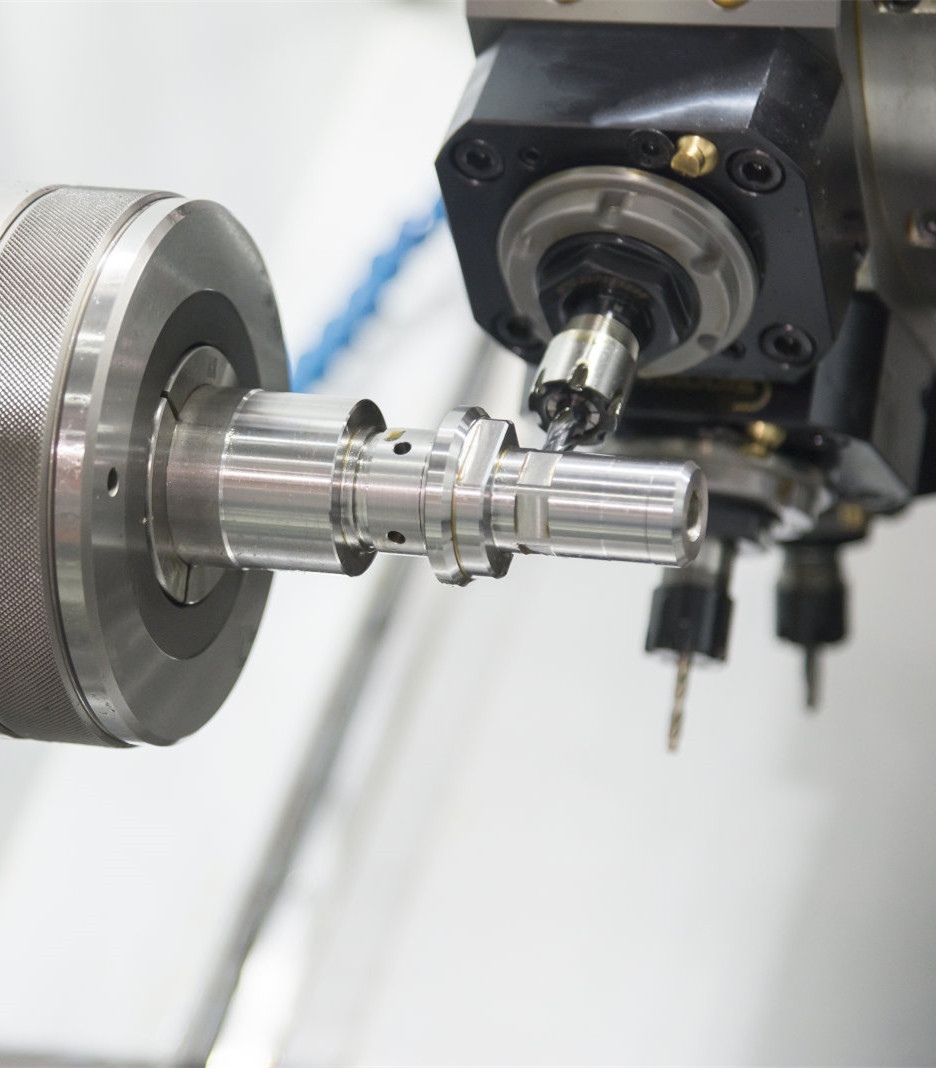

コンピューターの数値制御マシニングの略であるCNC加工は、事前にプログラムされたコンピューターソフトウェアを使用して機械とツールの動きを制御する製造プロセスです。 CNCマシンは、さまざまな切削工具を使用してワークから材料を除去し、正確な形状と寸法を備えた最終製品を作成します。

CNC加工では、パーツの設計は、コンピューター支援設計(CAD)ソフトウェアを使用して最初に作成されます。その後、設計は、CNCマシンが理解して実行できる一連の指示に翻訳されます。これらの命令は、複数の軸に沿った切削工具の動きを制御し、複雑な形状とジオメトリを高精度と精度で機械加工できるようにします。

CNC加工は、金属、プラスチック、複合材料など、さまざまな材料から部品を生産するために使用できます。航空宇宙、自動車、医療、電子機器などの業界で一般的に使用されており、正確さと一貫性が不可欠です。

CNCテクノロジーの進歩により、製粉機、旋盤、ルーター、グラインダーなど、さまざまな種類のCNCマシンが開発されました。各タイプのマシンは、特定の機械加工用途向けに設計されており、高精度と再現性を備えた幅広い部品を生成できます。

CNC加工のコストは、部品の複雑さ、必要な部品の量、使用される材料、必要なCNCマシンの種類、必要な仕上げのレベルなど、いくつかの要因によって異なります。

一部の複雑さ:部品が複雑になるほど、それを生成するのに必要な時間と機械加工操作が増え、コストが増加します。

材料:使用される材料のコストは、必要なタイプと数量によって異なります。エキゾチックな金属や高性能プラスチックなどの特定の材料は、より高価になる可能性があります。

数量:必要な部品の量は、CNC加工のコストに影響を与える可能性があります。一般に、規模の経済により、順序付けられた部品の量が増加すると、単位あたりのコストが減少します。

仕上げ:研磨、塗装、陽極酸化などの追加仕上げ操作により、CNC加工の全体的なコストが増加します。

マシンタイプ:さまざまな種類のCNCマシンには異なる機能があり、さまざまなアプリケーションに使用されます。機械加工のコストは、部品の生産に必要なマシンの種類によって異なります。

その結果、プロジェクトに関する具体的な詳細なしに、CNC加工のコストを正確に推定することは困難です。プロジェクトの正確な見積もりを取得するには、今日、HyluoのCNC分離学者に連絡してください特定の詳細があります。

プロの中国のCNC加工工場として、私たちはお客様に厳しい許容範囲で機械加工部品を提供することに大きな誇りを持っています。公差の能力は次のとおりです。

特定の部品の要件に応じて、ほとんどの材料と形状では、+/- 0.005mmのタイトな許容範囲を達成できます。ただし、各部分は一意であり、耐性要件が異なる場合があることも認識しています。したがって、私たちは顧客と緊密に連携して、特定のニーズを理解し、望ましい許容範囲を達成するための最も適切なソリューションを提供します。

当社の部品が必要な許容範囲を満たすようにするために、定期的に維持および較正された最先端のCNCマシンを使用します。さらに、部品が必要な許容範囲を満たすことを保証するために、生産のさまざまな段階での検査を含む、厳格な品質管理プロセスが整っています。

私たちの工場では、お客様の最も厳格な仕様と要件を満たす高品質の機械加工部品を配信することに取り組んでいます。プロジェクトに特定の許容要件がある場合は、お気軽にお問い合わせください。私たちのチームはお客様と緊密に連携して、お客様のニーズに最適なソリューションを提供します。

私たちの生産リードタイムは、部品の複雑さ、必要な部品の量、使用される材料、および必要な仕上げのレベルによって異なります。ただし、最終製品の品質を損なうことなく、可能な限り速く、最も効率的なリード時間をお客様に提供するよう努めています。

一般に、CNCの機械加工部品の生産リードタイムは、特定のプロジェクト要件に応じて、通常2〜4週間約2〜4週間です。ただし、より単純な部品または少量の場合、多くの場合、より速く部品を生成できます。一方、より複雑な部品または大量の大量は、より長いリード時間が必要になる場合があります。

私たちは、タイムリーな配信がお客様の成功にとって重要であることを理解しており、生産スケジュールが最も効率的なターンアラウンド時間に最適化されるように努力しています。私たちのチームは、プロジェクトの進捗状況と配信日を顧客に通知し続けるために、生産プロセス全体で明確なコミュニケーションを提供することに専念しています。

プロジェクトの特定の要件や締め切りがある場合は、お気軽にお問い合わせください。お客様のニーズに最適な生産リードタイムを提供するために、お客様と緊密に協力してください。

高品質の機械加工部品を提供することは、お客様の成功にとって重要であることを理解しています。したがって、すべての部品が必要な仕様と許容範囲を満たすことを保証する包括的な品質管理システムを実装しました。

1。複数の段階での検査:材料検査、処理内検査、最終検査など、生産プロセスの複数の段階で品質検査を実施しています。これにより、潜在的な問題を早期に特定し、最終製品が必要な仕様を満たしていることを確認できます。

2。高度な測定ツール:座標測定機(CMMS)や光学測定機などの高度な測定ツールを使用して、部品の寸法を正確に測定し、必要な許容値を満たすようにします。

3。熟練した労働力:熟練した機械工と品質管理技術者のチームは、CNCの機械加工で豊富な経験を持ち、生産中に発生する可能性のある品質の問題を特定し、対処するように訓練されています。

4。品質管理基準:ISO 9001やAS9100などの厳格な品質管理基準を遵守して、プロセスと手順が国際的な品質基準を満たすことを保証します。

5.継続的な改善:継続的な改善に取り組み、プロセスと手順を定期的にレビューして、改善の領域を特定し、是正措置を実施します。

私たちの工場では、お客様の正確な仕様と要件を満たす高品質の機械加工部品を提供することに専念しています。プロジェクトに特定の品質管理要件がある場合は、お気軽にお問い合わせください。チームはお客様と緊密に連携して、お客様のニーズに最適な品質管理ソリューションを提供します。

CNC(コンピューター数値制御)加工は、自動化されたマシンを使用して材料をカット、ドリル、形成する非常に正確な製造プロセスです。完成品。 CNC加工の利点のいくつかは次のとおりです。

2。速度:CNCマシンは、手動加工方法よりもはるかに速く部品を生成でき、生産時間を短縮し、出力を増加させることができます。

3。汎用性:CNCマシンは、金属、プラスチック、複合材料など、さまざまな材料を使用できます。

4。効率:CNCマシンは高度に自動化されており、人件費を削減し、生産性を向上させる最小限の人間の介入が必要です。

5.柔軟性:CNCマシンは、複雑な形状とデザインを備えた幅広い複雑な部品を生産するようにプログラムでき、プロトタイプと低容量の生産ランに最適です。

6.一貫性:CNCマシンは、一貫した品質のある同一の部品を生成でき、すべての部品が同じ高水準を満たしていることを保証します。

7.費用対効果:CNC加工は、大量の生産走行と低容量のカスタム注文の両方で費用対効果が高く、多目的で経済的な製造プロセスになります。

全体として、CNC加工は、従来の手動機械加工方法よりも多くの利点を提供し、精度、速度、効率を必要とする産業に人気のある選択肢となっています。